Höhere Leistung und Prozessqualität

Mit der systron proHD erzielt SGP heute:

-

20–25 % mehr Leistung bei Formgläsern

-

deutlich weniger Handling und Nacharbeit

-

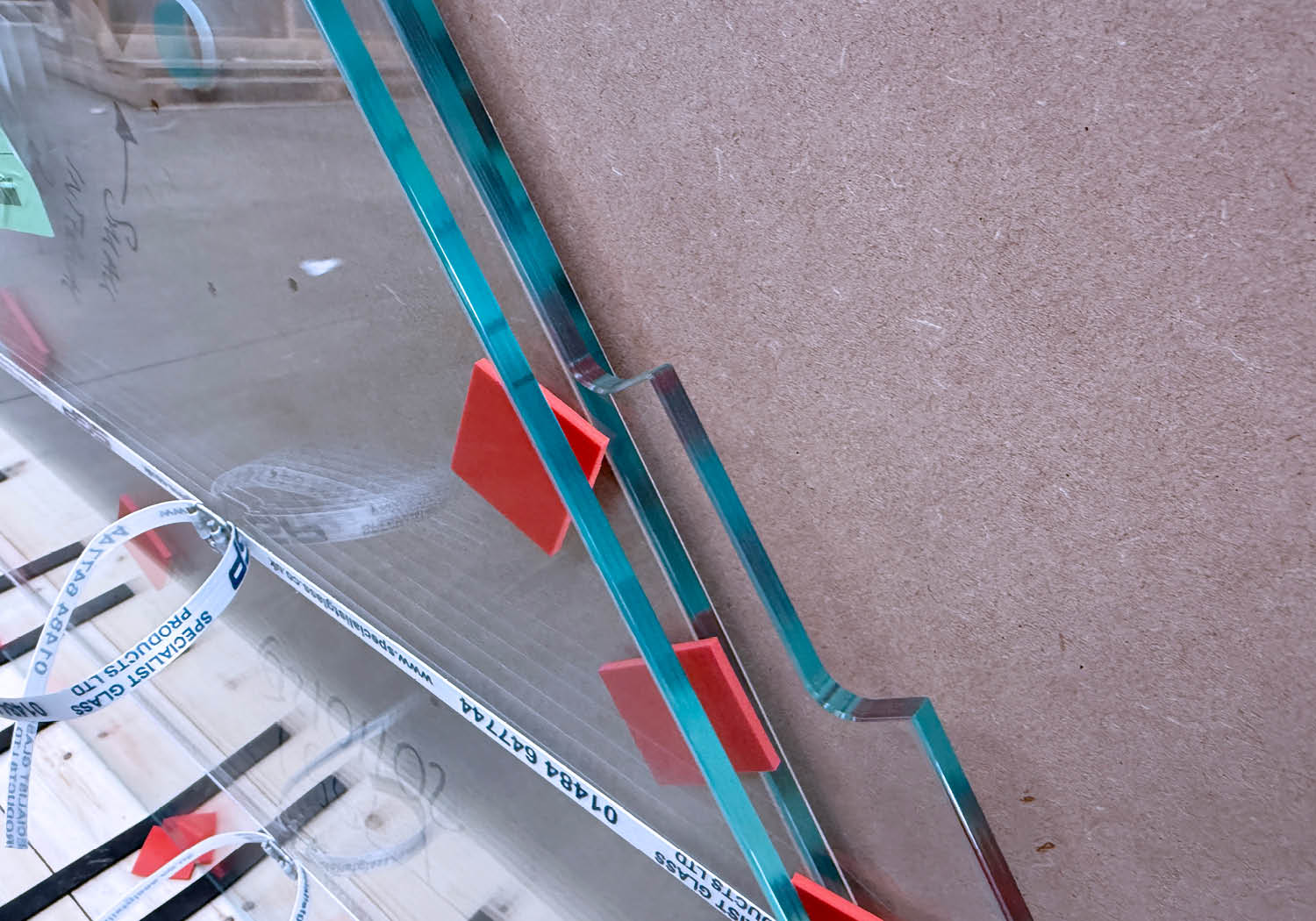

gleichmäßige Kantenqualität auch bei beschichteten und laminierten Gläsern

Gerade bei sensiblen Oberflächen zeigt sich ein großer Vorteil des Systems.

„Die Wasserkissen-Technologie ist ein echter Vorteil“, erklärt Andrew. „Die Scheibe wird ohne mechanische Auflage geführt, das minimiert das Risiko von Kratzern.“

Flexibilität durch den integrierten Wasserstrahl

Der Wasserstrahl hat sich im Produktionsalltag zu einem unverzichtbaren Werkzeug entwickelt. Andrew beschreibt die Relevanz für SGP so:

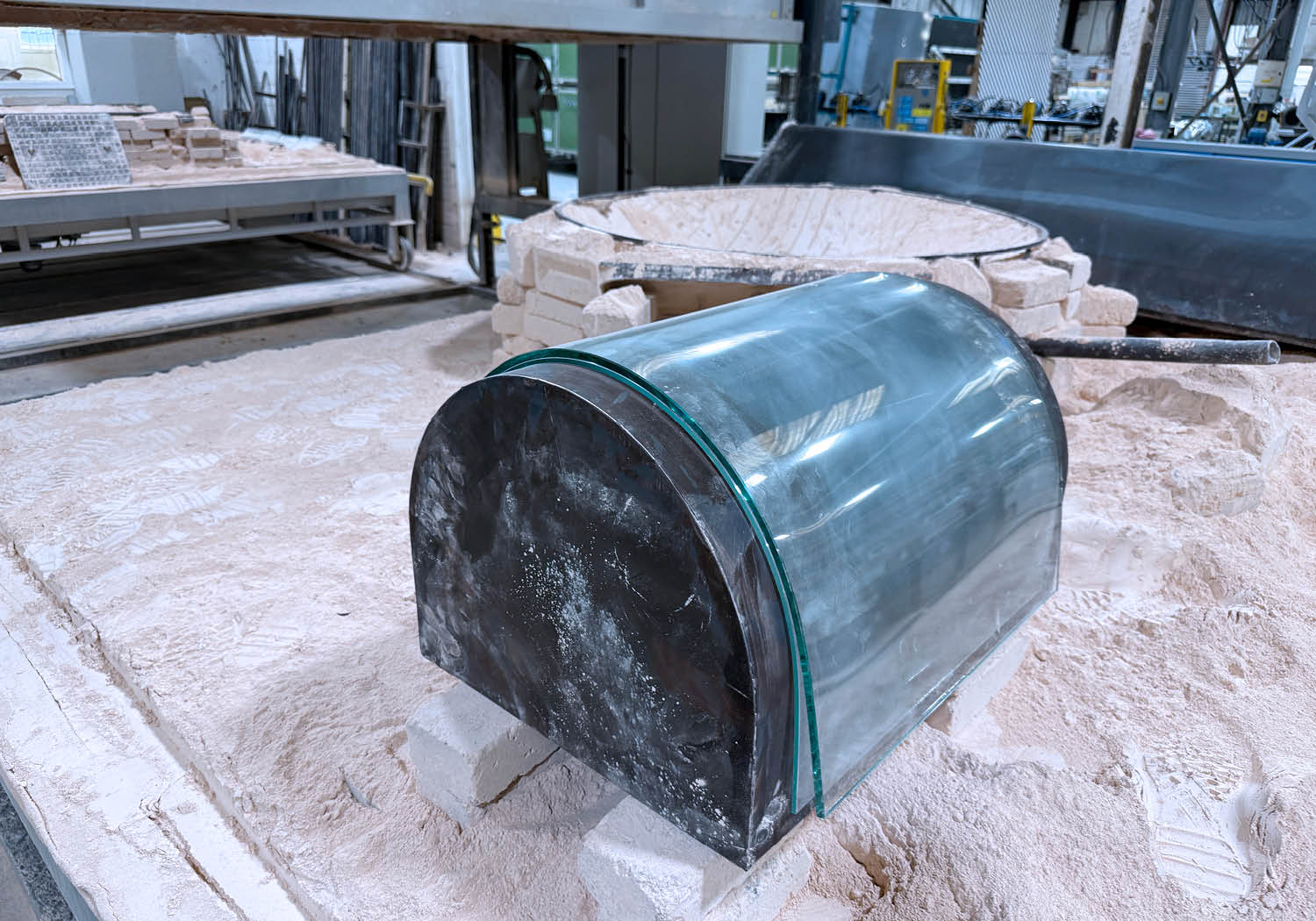

„Ein großer Teil unserer Produktion besteht aus NICHT rechteckigen Teilen. Dafür eignet sich der Wasserstrahl ideal, weil zwischen den Formen keinerlei Rüstzeit anfällt.

Man wechselt direkt von einem Kreis zu einem Dreieck oder zu einer völlig freien Kontur.“

Auch die Bearbeitungsgeschwindigkeit überzeugt im Betrieb: „Oft lassen sich Radien sogar schneller schneiden als rechteckige Ecken.“

Der Wasserstrahl kommt bei SGP für vielseitige Anwendungen zum Einsatz – von architektonischen Ausbrüchen bis hin zu Steckdosen- und Schalteröffnungen. „Er arbeitet präzise, wiederholgenau und sauber. Genau das brauchen wir bei unseren Sonderteilen“, sagt Andrew Taylor.

Zuverlässigkeit sichert kurze Lieferzeiten

Durch klare Struktur, gute Zugänglichkeit und schnelle Remote-Unterstützung reduziert die proHD den Wartungsaufwand erheblich.

„Wir hatten bislang keine ernsthaften Ausfälle“, berichtet Jonathan Taylor. „Und wenn doch etwas auftritt, ist es schnell gelöst. Diese Stabilität ist für unsere kurzen Lieferzeiten enorm wichtig.“

Viele Wartungstätigkeiten kann der interne Instandhalter selbst durchführen, was Stillstandszeiten weiter reduziert.