proHD unschlagbare Anlagenverfügbarkeit und Präzision

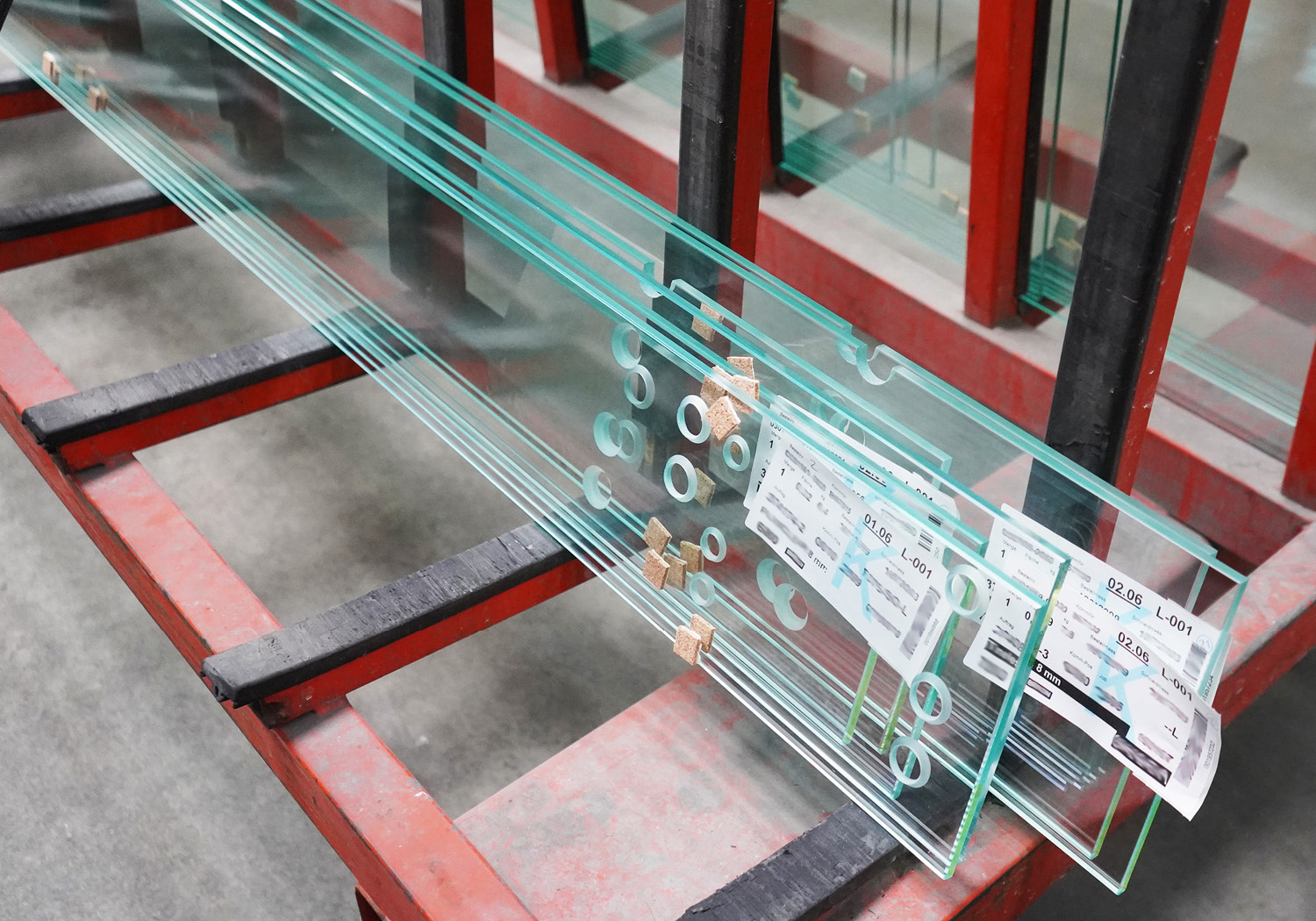

Seit mittlerweile 3 Jahren schleift, poliert und schneidet die GVG Deggendorf jedes Glas, das von der Rechteckform abweicht und höchsten Qualitätsstandards entsprechen muss mit dem vertikalen Glasbearbeitungszentrum proHD plus der Waschstation von systron.

Die Glasverarbeitungsgesellschaft (GVG) Deggendorf gehört seit 1988 als Tochter der weltweit tätigen Saint-Gobain Gruppe und Teil des europaweit vertretenen GLASSOLUTIONS Netzwerks zu einem der führenden Glasveredler. Jeder der mittlerweile 200 GLASSOLUTIONS Standorte verfügt über besondere Kompetenzen in der Bauglasherstellung und -weiterverarbeitung, wobei sich GVG Deggendorf mit 160 Mitarbeitern, einer Produktionsfläche von 12.500m² und 19 Mio. Euro Jahresumsatz im Laufe der Jahre auf die Hauptbereiche VSG und ESG für Innenausbau spezialisiert hat. Knapp 700.000m² Glas werden jährlich bearbeitet und überwiegend an lokale Großhändler geliefert.