Thomas Haan:

- Nach dem Schneiden kann nicht direkt gehärtet werden

- Der Wasserstrahlschnitt zerkratzt die Keramikrollen im Härteofen

Das kann man nach Erfahrungswerten beim Kunden von 10 Jahren klar verneinen. Die Schnittkante beim Wasserstrahlschneiden von Glas ist trüb, rau und präzise und muss daher vor dem Härteprozess nicht bearbeitet werden. Zusätzliches Schleifen oder Polieren ist natürlich möglich und kann gewünscht sein, um eine noch feinere Oberflächenqualität zu erhalten.

- Die Wartung ist schwierig und intensiv

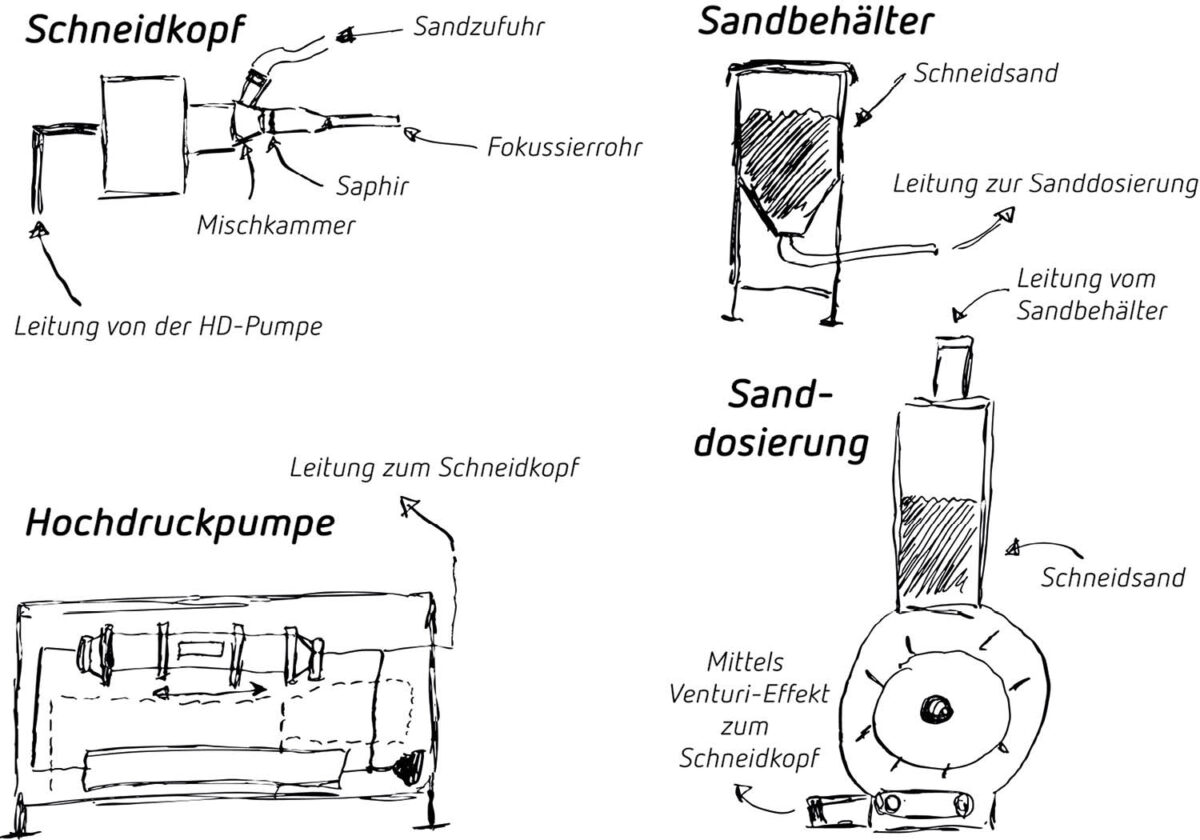

Das Wasserstrahlsystem ist einfach zu servicieren, es sind ausschließlich Standard-Teile verbaut. Oft fehlen die Erfahrungswerte und es besteht Angst vor Neuem. Wir schulen natürlich bei der Inbetriebnahme und jeder Kunde erhält bei Bedarf eine kostenlose Techniker-Schulung bei Uhde. Christoph Schmitt ergänzt zum Thema Wartung: Die Hochdrucktechnik ist eine zuverlässige Technologie. Die Wartungsarbeiten beschränken sich neben den klassischen Wartungsgängen einer Ölhydraulik im Wesentlichen auf den Austausch der Hockdruckdichtungen und Rückschlagventile.

Thomas Haan: Anstatt Diamantwerkzeuge (und Energie zur Betreibung der Spindel) zu kaufen, muss man in Energie, Wasser, Schneidsand u. Verschleißteile investieren. Direkt gegenübergestellt, sieht man, dass die Wasserstrahl-Technologie schneller, flexibler und günstiger ist. Um die genauen Kosten zu berechnen, muss man Energie-, Sand-, Wasserpreis und die Wartungskosten berücksichtigen. Grundsätzlich kann man sagen, dass bei komplexeren Ausschnitten wie Mickey Mouse oder Steckdosenausschnitten der Wasserstrahl weitaus günstiger und schneller als konventionelles Bohren und Fräsen ist. Bei einfachen Löchern mit Senkungen ist dies umgekehrt. Im Vergleich muss man aber auch die Lagerkosten und das Werkzeugmanagement – Schärfen, Tauschen, Testen – berücksichtigen.

Für einen langlebigen Einsatz der Wasserstrahl-Technologie wird Frischwasser benötigt, welches aber über ein effizientes Wasseraufbereitungssystem – zB der systron SWR300 – wiederverwendet wird. Diese nachhaltige Wiederverwendung des Wassers trägt zur umweltfreundlichen Natur des Verfahrens bei.